Nenhuma imagem disponível na galeria.

A Continental está digitalizando todo o processo de produção de componentes automotivos. Para isso, a empresa de tecnologia formou um consórcio de parceiros com um total de oito renomadas empresas de TI e otimização de processos, universidades e startups especializadas. A área de negócios de Experiência do Usuário da Continental é responsável pelo gerenciamento de projetos. O projeto de três anos chama-se “Digitalização do Processo de Industrialização nas Indústrias Automotiva e de Fornecedores” (ou DIAZI, na sigla em inglês) e é financiado pelo Ministério Federal Alemão para Assuntos Econômicos e Ação Climática.

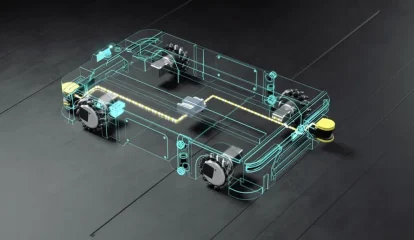

O objetivo do projeto DIAZI é transferir plantas de produção para o mundo digital. No futuro, novas linhas de produção serão planejadas, simuladas e operadas digitalmente, aumentando a eficiência, flexibilidade e custo-benefício das fábricas automotivas modernas e permitindo que elas acompanhem o ritmo de ciclos de desenvolvimento mais rápidos, cadeias de suprimentos complexas e requisitos de clientes em mudança. Os resultados do projeto DIAZI tornarão a industrialização da indústria automotiva muito mais efetiva – e, assim, contribuirão para a mobilidade sustentável como um todo.

“A DIAZI é um grande passo para a digitalização da indústria automotiva”, explica Thomas Ebenhöch, Chefe de Operações da área de negócios de Experiência do Usuário (UX) na Continental Automotive. “Como empresa líder no projeto DIAZI, a Continental está conduzindo uma nova abordagem para processos de produção eficazes e sustentáveis nas indústrias automotiva e de fornecedores. Já somos líderes no desenvolvimento de componentes digitais, como soluções de exibição inteligente. Agora, por meio de simulação digital, inteligência artificial e gerenciamento de dados na nuvem, estamos trazendo inovações para o mercado de forma mais rápida, eficiente, sustentável e econômica em toda a indústria de manufatura. Os primeiros resultados mostram que estamos no caminho certo. Nossa visão da ‘fábrica digital’ está claramente tomando forma.”

O projeto, que é financiado pelo Ministério Federal Alemão para Assuntos Econômicos e Ação Climática e financiado pelo Mecanismo Europeu de Reconstrução e Resiliência, começou em 1º de janeiro de 2023 e está projetado para durar cerca de três anos. “A transformação dinâmica do setor automotivo em uma indústria altamente digitalizada oferece um enorme potencial”, diz Ernst Stöckl-Pukall, Chefe de Digitalização, Indústria 4.0 do Ministério Federal de Assuntos Econômicos e Ação Climática. As descobertas e demonstradores do projeto têm o potencial de serem adaptados a inúmeras empresas e linhas de produção e servir como um gerador de impulso para processos de produção totalmente digitalizados e apoiados por IA.”

A primeira fase do projeto, que já foi concluída, teve como objetivo definir modelos de demonstração específicos dentro de vários campos da digitalização, a fim de incluir todo o processo de planejamento e comissionamento da linha virtual, desde a otimização do processo baseado em dados até a operação da aplicação. Especialistas da Landshut University of Applied Sciences, da Universidade Técnica de Braunschweig, da startup de software IFOX Systems, da empresa de gestão de TI Suse, da especialista em intralogística Naise, do otimizador de processos e produção Dualis e da plus10, fornecedora de software de análise para plantas de produção automatizadas, estiveram envolvidas no processo.